Perché l'industria petrolchimica ha bisogno di un Attrezzatura per il trattamento delle acque?

Ampia selezione di materiali petrolchimici, principalmente petrolio, gas, roccia e altri combustibili fossili. Nella fase di trattamento del materiale, l'obiettivo principale è garantire la purezza delle materie prime, della stabilità e dell'usabilità-Le strutture di trattamento, come la pastorizzazione, la perdita d'acqua, la crepa e così via, migliorano la reazione attiva del materiale. Processo di produzione petrolchimica e caratteristiche relative a molti aspetti, tra cui selezione e trattamento dei materiali, reazione e controllo, separazione e tecnologia pura, applicazioni di catalizzatori, energia e utilizzo di conversione, produzione sicura e ambientale, tecnologia di innovazione e ottimizzazione e processo di produzione integrata. Ottimizzando e completando continuamente questi aspetti, è possibile migliorare l'efficacia e la qualità della produzione petrolchimica, sviluppare in modo sostenibile.

Soluzione per l'industria petrolchimica

1. Dispositivo di evaporazione: come Dispositivo di evaporazione MVR, dispositivo di circolazione forzato, Basso-dispositivo di evaporazione della temperaturae dispositivo di evaporazione multi -effetto

E in produzione

Le attrezzature di evaporazione sono ampiamente utilizzatenell'industria petrolchimica, principalmentenelle seguenti aree:

Trattamento delle acque reflue e scarico zero (Zld)

Trattamento ad acque reflue ad alto sale: Le acque reflue dei processi di produzione petrolchimica di solito contengono elevate concentrazioni di inquinanti, come sali inorganici, sali organici e metalli pesanti. Evaporatori (come evaporatori multi -effetto, MVR, respirazione di compressione a vapore, ecc.) può separare l'acqua dalle acque reflue attraverso l'evaporazione, concentrare le acque reflue in uno stato quasi saturo e quindi trattare le acque reflue attraverso la cristallizzazione, l'essiccazione e altri metodi per ridurre onon scaricare le acque reflue e ridurre il suo impatto sull'ambiente.

Emulsionante, miscela di olio e acqua: per le acque reflue contenenti olio di emulsionante, miscela di petrolio, petrolio e acque reflue, la maggior parte delle fasi del petrolio sono prima classificate attraverso metodi di trattamento come demulsificazione e gas galleggiante. L'olio rimanentenelle acque reflue viene quindi classificato attraverso l'evaporazione e l'aggiunta di acqua per recuperare l'olio e ridurre la quantità di olionelle acque reflue, raggiungendo gli standard ambientali.

ottimizzazione del processo

Solventi di riciclaggio: Nel processo di produzione petrolchimica, i solventi vengono generalmente utilizzati per l'estrazione, il lavaggio, la disidratazione e altre operazioni. Le attrezzature di evaporazione possono effettivamente recuperare e riutilizzare questi solventi, come toluene, xilene, etanolo, isopropanolo, ecc., Riducendo i costi di produzione, i rifiuti di solvente e le emissioni organiche.

Prodotti raffinati e concentrati: per alcuni intermedi o prodotti finali, come alcol, acetone, acido ed evaporatori, possono essere utilizzati per la purificazione o un'ulteriore concentrazione per migliorare la qualità del prodotto e soddisfare i requisiti a valle o del cliente per la purezza del prodotto e la concentrazione.

Recupero delle risorse e da-Gestione del prodotto

Cristallizzazione e recupero del sale: In alcuni processi di trattamento chimico o delle acque reflue, il dispositivo di evaporazione può raffreddare i cristalli che separano i valori di sale, consentendo alle acque reflue saline di concentrarsi su acque reflue sature, come solfato di sodio, cloruro di sodio, cloruro di calcio e recupero delle risorse.

Concentrazione e recupero dei sali di metallo pesante: le acque reflue contiene ioni di metalli pesanti, che possono essere concentrati dal vapore dell'attrezzatura, rendendo più facile recuperare risorse di metalli pesanti attraverso la sedimentazione di sostanze chimiche, conservare l'elettricità, ridurre i rischi di inquinamento ambientale e aumentare i benefici economici in futuro.

Risparmia energia e riduci le emissioni

Calore dei rifiuti: Il calore dei rifiuti, il vapore acqueo freddo o la condensa generata durante la produzione di petrolio e sostanze chimiche possono fungere da fonte di calore per dispositivi di evaporazione, utilizzando efficacemente l'energia e riducendo il consumo totale di energia.

Ridurre i rifiuti solidi: il trattamento delle acque reflue attraverso le apparecchiature di evaporazione può ridurrenotevolmente la generazione di rifiuti solidi (come l'evaporazione dei residui), abbassare il costo del trattamento dei rifiuti solidi e una minore pressione ambientale.

Produzione chimica speciale

Special Sale Crystal Coam: Nella produzione di alcune sostanze chimiche speciali, come High-Sichi d'acqua della purezza, sali speciali cristallini e attrezzature per evaporazione, è una delle attrezzature importanti. Controllando con precisione le condizioni di evaporazione e cristallizzazione, vengono prodotti i prodotti che soddisfano i requisiti di speciale purezza e cristallizzazione.

Restauro ambientale e gestione storica

Trattamento dei rifiuti:Per sale elevato, alta materia organica, rifiuti di metalli pesanti e strutture petrolchimiche residuenelle attrezzature a vapore, l'arresto o la rigenerazione possono essere utilizzati come una delle tecnologie di gestione per supportare la bonifica ambientale petrolchimica attraverso il trattamento centralizzato a vapore di acque reflue, trattamento dei rifiuti sicuri o recupero delle risorse.

Principi tecnici

Evaporatore MVR: L'evaporatore riutilizza l'energia generata dal proprio vapore secondario per ridurre la domanda di energia esterna. Il processo operativo di MVR consistenel comprimere il vaporenel compressore di refrigerazione, aumentare la temperatura, la pressione e la temperatura e quindi entrarenel sistema di riscaldamento e condensazione per utilizzare la potenziale temperatura del vapore. Ad eccezione dell'inizio dell'unità,nessun vapore viene scaricato dal secondo vapore dell'evaporatore durante l'intero processo di evaporazione. Viene compresso dal compressore, causando un aumento della pressione e della temperatura. Il vapore viene quindi inviato alla camera di riscaldamento per mantenere l'ebollizione del liquido.

Circolazione del dispositivo di evaporazione forzata: La circolazione della soluzionenel dispositivo si basa principalmente sul flusso forzato generato dalle forze esterne. La velocità del ciclo è generalmente compresa tra 1,5 e 3,5 metri al secondo. Energia termica e capacità di produzione. Il liquido della materia a base viene pompata verso l'alto dal fondo da una pompa circolante, che scorre verso l'altonella tubazione della camera di riscaldamento. La miscela di vapore e schiuma liquida entranella camera di evaporazione ed è separata. Il vapore viene dimesso dalla parte superiore, le gocce di liquido bloccate, viene risucchiatonella parte inferiore conica dalla pompa circolante e quindi entranel tubo di riscaldamento per un'ulteriore circolazione. Ha un coefficiente di trasferimento di calore, resistenza al sale, resistenza al suolo, forte adattabilità ed è facile da pulire. Adatto a industrie come scala, cristallo, sensibili alla temperatura (Bassa temperatura), alta concentrazione e alta viscosità, tra cui solidi chimicamente insolubili, cibo, prodotti farmaceutici, tecnologia di protezione ambientale e recupero dell'evaporazione.

Evaporatore a freddo: la temperatura dell'evaporatore a freddo si riferisce alnormale funzionamento dell'evaporazione della lavorazione del legno da 35 a 50 ℃. Dopo essere arrivato a Ye Wei, la solidificazione viene eseguita in ogni secchio d'acqua e la pompa funziona per generare un vuoto. È gestita dall'acqua automatica e dall'evaporatore - Yasuji, che genera calore per evaporare e riscaldare le acque reflue. Le acque reflue sono in uno stato di vuoto zero e la temperatura delle acque reflue sale a circa 30 ℃. Le acque reflue iniziano a evaporare prima del completamento. Dopo l'evaporazione, Yasuji imposta la temperatura a 35-40 ℃ e comprime la rete locale con acqua fredda per generare temperatura. Mentre l'acqua evapora rapidamente, raffredda la rete locale attraverso una valvola di espansione e desidera far funzionare il sistema di assorbimento del calore dopo l'evaporazione, aumentando al vapore freddo. La soluzione di decomposizione degli odori è solubile in acqua di sorgente, robusta e resistente e può essere compressa e assorbita dallo Zhire Yasuji per assorbire il calore e il freddo. Basta riscaldare le acque reflue. Se la bolla viene rilevata dal sensore durante il processo di evaporazione, il defoamer aggiungerà automaticamente Defoamer. Dopo aver completato un ciclo, il concentrato verrà scaricato (Il tempo del ciclo può essere impostato). Dopo il completamento del ciclo di evaporazione, la pompa di compressione smette di funzionare, si concentra sul tubo della valvola pneumatica aperta, pressurizza ed evapora e focalizza la pressione idraulica sulla canna.

Che tipo di risultati possiamo ottenere

L'evaporatore dellanostra azienda può raggiungere una concentrazione di 5-100 volte in diverse condizioni di qualità dell'acqua, rendendolo più energia-Efficiente, facile da adattare, altamente automatizzato, ecologico e stabile. È stato ampiamente utilizzato in settori come i campi chimici, farmaceutici, alimentari e ambientali.

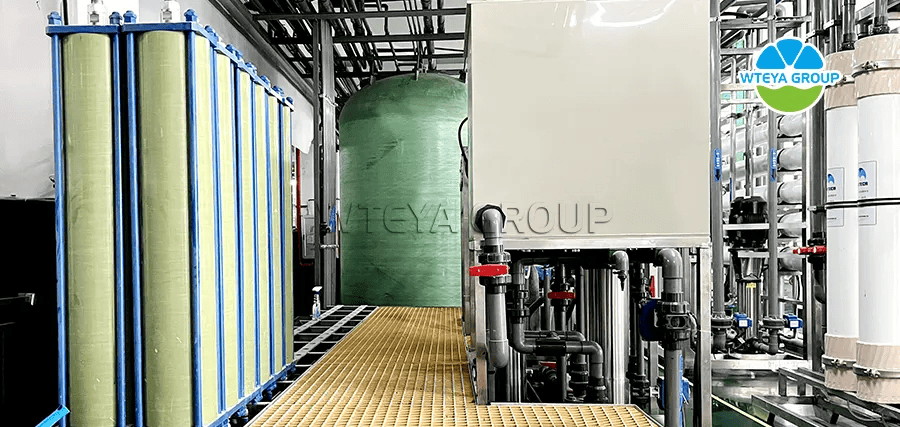

2. Attrezzatura di separazione del diaframma: DTRO, STRO, NF, ecc.

E in produzione

La tecnologia di separazione della membrana è ampiamente utilizzatanell'industria petrolchimica, principalmentenelle seguenti aree:

(UN) Elaborazione di petrolio greggio e petrolio raffinato

Desalinazione dell'acqua di mare:nel processo di estrazione e trasporto del petrolio, il petrolio di solito contiene una certa quantità di sale e acqua. Tecnologia di separazione a membrana (come osmosi inversa e filtrazione) può effettivamente rimuovere sale e acqua da petrolio greggio, proteggere le attrezzature di raffinazione dalla corrosione, migliorare l'efficienza della filtrazione e la qualità del prodotto.

Olio raffinato: attraverso la tecnologia di smistamento del film sottile, prodotti petroliferi (come olio, diesel, olio lubrificante, ecc.) Può essere pulito per rimuovere impurità come zolfo, azoto, idrocarburi aromatici, olefine, ecc., Migliorare l'efficienza della combustione del petrolio, ridurre le emissioni e soddisfare regolamenti ambientali sempre più rigidi.

(B) Separazione dell'aria e filtrazione

Recupero e purificazione dell'idrogeno: durante il processo di decomposizione dell'idrogeno, il riciclaggio e altre piante di raffinazione produrranno una grande quantità di emissioni ricche di idrogeno. La tecnologia di separazione del diaframma può effettivamente separare il gas rigenerato di elio ed elio ed eliminare una delle impurità del gas (come CO, CO ₂, CH ₄, ecc.), che può essere utilizzato per applicazioni di idrogenonel prossimo ciclo o celle a combustibile che forniscono elevati-PURITY IDRIGENE.

Disidratazione e disinfezione del gasnaturale:nel processo di trattamento del gasnaturale, la tecnologia di separazione della membrana viene utilizzata per rimuovere l'acqua (come la disidratazione della membrana polimerica) e solfuri (come l'uso di solfuri di separazione della membrana per la disinfezione) dal gasnaturale, garantendo la qualità e la sicurezza del gasnaturale.

(C) Recupero e recupero del catalizzatore

Trattamento del catalizzatore: durante il processo di separazione catalitica, il catalizzatore si combinerà con la reazione per formare il liquore madre. La tecnologia di separazione della membrana può separare i catalizzatori dai liquidi di prodotto, recuperare e riutilizzare i catalizzatori, ridurre i costi dei catalizzatori e ridurre la generazione di rifiuti.

(D) recupero e riutilizzo di solventi organici

Solventi di disidratazione e purificazione:nei processi di produzione petrolchimica, molti processi utilizzano solventi organici (come toluene, xilene, etanolo, ecc.). La tecnologia di separazione della membrana può effettivamente recuperare e riutilizzare questi solventi, ridurre i costi di produzione, ridurre il consumo di solventi e ridurre le emissioni organiche.

(e) Trattamento delle acque reflue e recupero delle risorse

Trattamento ad acque reflue ad alto sale: le acque reflue petrolchimiche di solito contiene una grande quantità di inquinanti, come sali inorganici, sali biologici e metalli pesanti. Tecnologia di separazione a membrana (come osmosi inversa, filtri, membrane elettriche, ecc.) può massimizzare le sostanze sale e tossichenelle acque reflue, consentendo un trattamento profondo delle acque reflue e riducendo la quantità di acque reflue, risorse e rifiuti standard. Recupero di componenti utile: la tecnologia di separazione della membrana può essere utilizzata per recuperare componenti preziosi dalle acque reflue, come aminoacidi, acidi organici, alcoli, acetone, ecc., Separarli e restituirli al processo di produzione, riutilizzare le risorse e ridurre i costi di produzione.

Principi tecnici

Questo processo utilizza membrane speciali per separare i componenti da miscele liquide o di gas. Il principio di base di questa tecnologia si basa sulle differenzenella velocità enella capacità dei diversi componenti che passano attraverso la membrana, che può essere determinato dalle caratteristiche dei componenti, dalle caratteristiche della membrana, dalle differenze di concentrazione su entrambi i lati della membrana, gradienti di pressione, potenziali gradienti o vapore o vari fattori. I metodi di separazione della membrana includono microfiltrazione, ultrafiltrazione, filtrazione, osmosi inversa e elettrofiltrazione, ognuna delle quali è adatta a diverse esigenze di separazione. Ad esempio, molecole di filtro di microfiltrazione e ultrafiltrazione o soluzioni di dimensioni diverse in base alla dimensione dei pori della membrana; L'osmosi inversa si riferisce alla pressione superiore alla pressione osmotica della soluzione, causando il passaggio del solvente attraverso la membrana e bloccare la soluzione; L'elettrodialisi è l'utilizzo selettivo degli ioni in una soluzione utilizzando membrane di scambio ionico sotto l'azione di un campo elettrico.

Che tipo di risultati possiamo ottenere

I film sottili separano l'applicazione della tecnologianell'industria petrolifera di Huagong dal trattamento del greggio e dei gas di scarico, dalla pulizia, dal recupero e dalla circolazione dei catalizzatori, dal recupero organico di Rongji per l'uso, dalla circolazione del trattamento delle acque reflue e dal recupero delle risorse, dal monitoraggio ambientale e dai cicli di gestione multipla di attesa. È di grande significato migliorare la visualizzazione delle risorse, ridurre i costi di produzione, ridurre al minimo l'inquinamento ambientale verde e raggiungere lo sviluppo sostenibile.

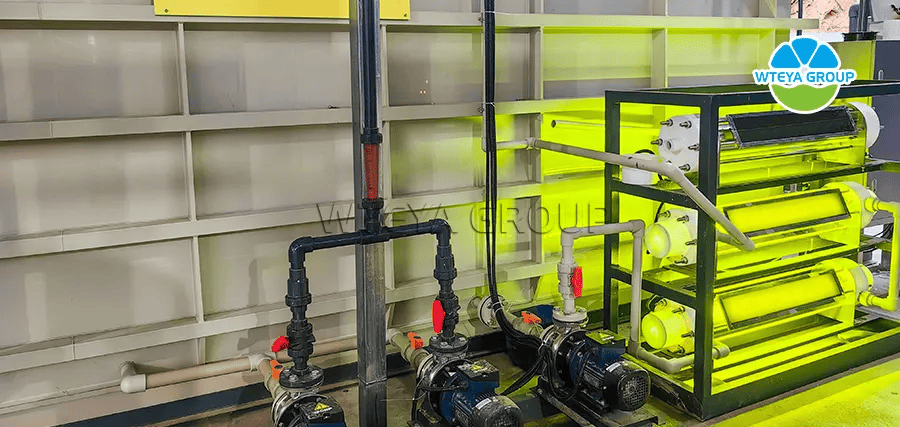

3. Equipaggiamento di ossidazione ECC:

E in produzione

I catalizzatori chimici ECC sono utilizzati principalmente per rimuovere i composti organici da liquidi ad alto contenuto di salenell'industria petrolchimica. Può anche uccidere i microrganismi in acqua, garantire acqua liquida pura e garantire ilnormale funzionamento dell'attrezzatura.

Principi tecnici

La tecnologia di ossidazione catalitica ECC è unanuova tecnologia sviluppata dall'azienda, che utilizza catalizzatori per promuovere la reazione di ossidazione tra inquinanti organici e ossidi (come ossigeno, ozono, perossido di idrogeno, ecc.) in condizioni specifiche. Il prodotto finale è innocuo o basso tossico, raggiungendo l'effetto di rimozione degli inquinanti. L'attrezzatura catalitica di ossidazione varia in base a diverse applicazioni e oggetti, usando diversi ossidanti, catalizzatori e condizioni di reazione per soddisfare le esigenze pratiche.

Che tipo di risultati possiamo ottenere

L'efficienza dei prodotti di rimozione biologica di tipo aziendale (CODCR) supera 80%e alcuni possono superare i 95%. Può anche ridurre significativamente la temperatura di riscaldamento del reattore, la probabilità di bolle del dispositivo a vapore e il fouling della membrana di sistema.